Como GM planea y administra el riesgo de la cadena de suministro

Por Yasaman Kazemi

Todo el mundo

tiene problemas para dormir de vez en cuando. Pero si está a cargo de

monitorear los riesgos de la cadena de suministro global para uno de los

fabricantes de automóviles más grandes del mundo, hay mucho para mantenerlo

despierto por la noche. Simplemente pregúntele a Paul Rossi, actualmente

miembro del equipo de gestión de riesgos estratégicos de General Motors, y

anteriormente el líder de gestión de riesgos de la cadena de suministro (SCRM,

por sus siglas en inglés) de la compañía.

GM produce más

de 10 millones de vehículos al año en más de 100 países, obteniendo más de

100,000 partes únicas de 5,500 sitios de proveedores en todo el mundo. Basta

con decir que la operación de producción mundial de GM es una máquina bien

engrasada. Pero como con cualquier fabricante de automóviles, muchas cosas

pueden salir mal.

La producción

de GM está expuesta a diversos disturbios, desde contingencias políticas y

eventos climáticos hasta interrupciones laborales y escasez de suministros.

Cuando surgen problemas, mientras más rápido el equipo SCRM pueda obtener

información para los gerentes de crisis globales de GM, más rápido podrá la

empresa resolver esos problemas antes de que los clientes se vean afectados.

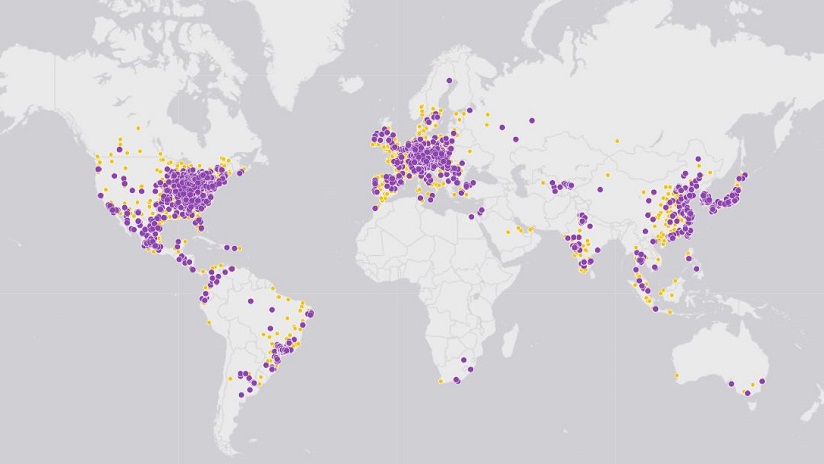

Para hacer

eso, Rossi confió en un sistema de información geográfica (SIG) que mapea las

interconexiones entre los miles de proveedores de nivel 1, nivel 2 y nivel 3 de

GM. Cuando se produce un evento como un incendio de fábrica o una tormenta, el

sistema permite al equipo enfocarse en una parte específica y rastrearla desde

su origen hasta su planta de destino y el programa del vehículo.

Si parece que

una escasez de partes podría amenazar la producción, los colegas de Rossi en

gestión de crisis pueden activar sus planes de contingencia mucho antes de lo

que era posible cuando recopilaban datos manualmente sobre eventos adversos.

“Lo más

importante es poder responder y recuperarse rápidamente cuando ocurren sucesos críticos

en todo el mundo: eventos como terremotos, incendios de fábricas. Cuando esto

pase, usted ya estará en modo de recuperación ", dice Rossi. Él y sus

colegas investigaron 700 eventos (y tomaron acción en un tercio de ellos) en

2017, el primer año en que se implementó el sistema.

El

trabajo por adelantado

El mapeo de la

base de suministros de GM en el SIG requería un esfuerzo inicial importante así

como un mantenimiento continuo, especialmente cuando se trataba de los

proveedores de nivel 2 y nivel 3. "Tenemos toda la información y los datos

de ubicación para nuestra base de suministro de nivel 1, los proveedores que se

envían directamente a GM", dice Rossi. Resultó mucho más difícil mapear

los niveles secundarios, los proveedores que envían a los proveedores de nivel

1 de GM y sus proveedores.

“Fue necesario

un gran esfuerzo manual para que contactáramos individualmente con nuestros

proveedores de nivel 1. Establecimos una nueva expectativa al implementar un

proceso para recibir esta información de nuestros proveedores durante el

proceso de abastecimiento”, dice.

Algunos

proveedores protegen la identidad de su base de suministro, señala, lo que los

hace reacios a proporcionar detalles. En esos escenarios, el equipo de SCRM

trabaja con los proveedores directamente para asegurarse de que están haciendo

todo lo posible para administrar el riesgo y para establecer una expectativa

clara de cómo debería ser el reporte de crisis a GM.

GM también se

asocia con varias compañías para obtener datos de fuentes de noticias y

proveedores de información crítica sobre el clima. "Hemos podido integrar

fuentes de datos directamente en nuestra herramienta SIG", dice. "Nos

ha permitido obtener toda la información relevante en un solo lugar y ejecutar

informes rápidamente".

En esencia, el

sistema escucha una amplia variedad de fuentes de información en todo el mundo

y genera alertas cuando surgen eventos adversos. Por ejemplo, si se produce un

incendio en una planta proveedora y una estación de noticias local lo cubre,

Rossi y el equipo lo escucharán casi en tiempo real.

Necesidad

de velocidad

El cliente

interno clave, Bill Prince, uno de los gerentes de crisis de la cadena de

suministro de GM, puede atestiguar que el sistema de notificación de riesgos le

da al fabricante de automóviles más tiempo de respuesta. El año pasado, por

ejemplo, un terremoto de magnitud 7.1 en el centro de México causó cientos de

muertes e impactó muchas operaciones de proveedores de GM en el área. Ya

sobrellevando las consecuencias de los huracanes Irma y Harvey, el equipo de

respuesta a la crisis pudo moverse rápido cuando recibió alertas por correo

electrónico y un informe detallado sobre el terremoto.

Convocando

rápidamente una sala de crisis, el equipo de cinco personas utilizó mapas

basados en SIG para identificar a los proveedores dentro de un

radio de 100 millas del terremoto. A partir de ahí, el proceso es sencillo. “Contactamos a los proveedores para asegurarnos de que

estén sanos y seguros. Tratamos de ver si necesitaban

ayuda o recursos si se vieron afectados, "dice Prince. “Luego ejecutamos

nuestra operación normal donde administramos las piezas disponibles y las

distribuimos entre las plantas de ensamblaje”. En este caso, los recursos

regionales de GM, las “boots on the ground”, trabajaron con aproximadamente 20 proveedores

afectados.

"La

herramienta nos da mucho más enfoque del que tendríamos de otra manera",

dice Prince.

La

inteligencia de ubicación ha aumentado dramáticamente la velocidad y precisión

de detección de eventos y también ha mejorado la eficiencia de la respuesta de

GM, según Rossi. Como resultado, las primas de seguro de la compañía se han

reducido.

Los SIG

también permiten el análisis de la huella del proveedor a nivel granular, por

lo que los equipos de compras y abastecimiento pueden tomar decisiones mejor

informadas. GM utiliza el sistema para mantener una cadena de suministro

socialmente responsable al identificar las regiones políticamente cargadas y

evitar los recursos de conflicto que promueven la lucha y el sufrimiento humano.

“Comprender las ubicaciones geográficas de nuestros

proveedores es clave para comprender cómo un suceso crítico afectará nuestra

cadena de suministro.”

Paul Rossi, GM

Temblores

de la cadena de suministro por delante

La

inteligencia de ubicación será particularmente valiosa para compañías como GM,

ya que la cantidad de eventos climáticos adversos crece en todo el mundo. Los

encuestados de Global Risks Perception Survey 2018 del Foro Económico

Mundial 2018 prevén que los riesgos ambientales aumenten tanto en probabilidad

como en impacto en un horizonte de 10 años. Eso no es sorprendente, dado que

los eventos climáticos en 2017 fueron volátiles, con huracanes de alto impacto

y temperaturas extremas.

Esperando lo

inesperado en GM

Una gran

variedad de eventos amenazantes están en el radar de GM:

- Incendios y explosiones de fábrica (las ocurrencias más comunes)

- Inundaciones

- Tormentas

- Huelgas

- Terrorismo

- Ataques cibernéticos

- Disturbios civiles

- Incendios forestales

Los desastres

naturales no son la única calamidad en la mente de los gerentes de la cadena de

suministro. De acuerdo con la encuesta SCM

World 2017 Future of Supply Chain, la seguridad de los datos, el terrorismo y la guerra

también tienen una alta calificación en el espectro de preocupaciones. Como el

analista de la cadena de suministro Kevin O’Marah escribió en Forbes, administrar el riesgo de la cadena de suministro solía ser

una cuestión de evitar las interrupciones de los proveedores, pero ahora el

alcance es mucho más amplio.

Estos son

tiempos difíciles, y cada detalle adicional aporta a las empresas más poder

para evitar interrupciones.

Negocio,

ininterrumpido

Para GM,

entender la ubicación geográfica de su red de suministro es esencial para

entender cómo un incidente en particular afectará su cadena de suministro, dice

Rossi. "Comprender qué vehículos podrían verse afectados por un evento,

qué números de pieza y específicamente qué plantas, realmente nos ayuda a crear

una respuesta efectiva".

Antes del

lanzamiento del sistema de inteligencia de ubicación, el proceso de respuesta a

la crisis era muy similar al que es ahora, pero a menudo demoraba días o

semanas comprender el impacto en los proveedores, piezas, programas y

vehículos. "Tuvimos que dedicar mucho tiempo a priorizar y extraer

datos", dice Rossi.

DX en la cadena de suministro

La

transformación digital está cambiando la forma en que las empresas toman

decisiones y administran sus cadenas de suministro. Para más información sobre

su función, visite este libro electrónico sobre la transformación digital.

“Ahora, la

inteligencia de ubicación entregada por SIG nos ha permitido evitar los costos

asociados con los sucesos críticos. Incluso una hora de tiempo de inactividad

en una de nuestras plantas puede afectar las entregas a nuestros distribuidores

y la experiencia general del cliente", dice.

Las

interrupciones rutinarias del negocio pueden ser tan amenazantes como los

desastres naturales. GM recientemente tuvo un proveedor que entró en bancarrota

inesperadamente. Ese proveedor envió múltiples números de pieza a múltiples

plantas, ampliando el alcance potencial de los problemas.

"Podríamos

rastrear de manera muy fácil y rápida el flujo de material de ese proveedor a

cada una de las plantas que suministraron", dice Rossi. "Eso nos

permitió identificar proveedores específicos que podrían compensar la

producción del proveedor en bancarrota y nos permitió recuperarnos."

GM se

encuentra entre las compañías innovadoras que ven la inteligencia de ubicación

como una herramienta clave para el soporte de decisiones en toda la empresa.

"Sin la

herramienta, eso podría haber tomado semanas", dice Rossi.

Soporte

de decisiones de equilibrio y sobrecarga de datos

Con una gran

cantidad de datos SIG, es un equilibrio continuo que Rossi y sus colegas

equipen a los gerentes de crisis con información pero sin sobrecargarlos.

Un reciente

incendio en la fábrica, el más común de todos los eventos adversos que afectan

la producción de GM, que ocurrió en Michigan es una buena ilustración de un

evento que no alcanzó el nivel de crisis. "Tenían realmente un incendio.

Se informó en las noticias", recuerda Rossi. Pero un empleado apagó el

fuego rápidamente, y la línea se detuvo durante solo unos 45 minutos.

"Todos volvieron a entrar y volvieron al trabajo". Al final, este

incidente no justificó el uso de una bandera roja.

Por delante del clima

La

inteligencia de ubicación ayuda a GM a prepararse incluso para lo imprevisible.

Un ejemplo de ello es Japón, propenso a los terremotos, donde muchos de los

proveedores de nivel 2 y nivel 3 de GM obtienen sus semiconductores.

Paul Rossi

dice que tales productos reciben atención adicional, porque GM no puede

simplemente conectar diferentes semiconductores si se corta el suministro del

original. Eso significa un mayor grado de planificación de contingencia.

"Es muy costoso equipar a múltiples proveedores. "Hay barreras de

costos para tener fuentes alternativas", dice Rossi. "Donde sabemos

que contamos con una o dos ubicaciones específicas, hacemos investigaciones

adicionales y establecemos planes de mitigación" de antemano.

Cuando un

evento merece la atención de los equipos de gestión de crisis, el equipo de

gestión de riesgos primero filtra los datos a la información más útil y

relevante. Entregan un informe con una descripción general del evento, así como

estadísticas de alto nivel, como el número de plantas y proveedores de GM que

podrían verse afectados y los números de pieza involucrados. "Es

importante para nosotros proporcionar los datos y enmarcarlos de manera

significativa, no solo para el liderazgo, sino también para nuestros equipos de

gestión de crisis", señala Rossi.

La

inteligencia de ubicación también ayuda al equipo a comprender qué partes son

de doble fuente o incluso de triple fuente: información vital durante una

crisis. Ahora, “entendemos cuando tenemos un suministro alternativo para una

parte en particular que puede estar en una zona de impacto. La herramienta nos

ayuda a entender eso rápidamente.”

El

camino por delante

Rossi cree que

el sistema de inteligencia de ubicación impulsa una ventaja de mercado para GM.

"Parte de la razón por la que creemos que esta herramienta nos brinda una

ventaja competitiva es porque somos los primeros en responder después de que

ocurren los eventos", dice. "Por lo tanto, estamos en condiciones de

proporcionar nuestros productos a nuestros clientes después de un evento antes

de lo que nuestros competidores podrían".

También cree

firmemente que la gestión de riesgos de la cadena de suministro puede ayudar a industrias

enteras. Cuantas más compañías lo hagan, mejor estarán todas, dice. Eso es

cierto tanto para los proveedores como para los fabricantes de equipos

originales.

Pocos

proveedores tienen un programa de gestión de riesgos de la cadena de suministro

que monitorea el mundo para detectar eventos adversos. "Entonces, en

realidad estamos monitoreando su base de suministros", dice Rossi, "y

si ocurre algo con uno de sus proveedores, nuestro equipo de gestión de crisis

se pondrá en contacto para informarles".

En GM, en

pocas palabras, la gestión eficaz del riesgo de la cadena de suministro se

reduce a la capacidad de acelerar el descubrimiento de eventos y las acciones

necesarias para mitigarlos.

La

inteligencia de ubicación "nos coloca en una posición para proteger a

nuestros clientes", dice Rossi. "Estar preparados para reaccionar y

reaccionar rápidamente, y también tener la ventaja de ser proactivos cuando

somos capaces, nos permite proteger el suministro a nuestros clientes, tanto

interna como externamente".

Rossi reconoce

que estar armado con datos no puede eliminar por completo los riesgos de la

cadena de suministro. El próximo gran terremoto podría ocurrir mañana e

interrumpir la cadena de suministro de GM, dice. “Solo tenemos que

posicionarnos lo mejor que podamos para lidiar con eso. SIG nos permite lidiar

con lo desconocido, nos pone en una posición para estar preparados."

Paul Rossi y

la familia GIS de General Motors agradecen las contribuciones de su colega Tali

Kritzer al éxito de la aplicación de visualización de la cadena de suministro

de GM descrita en este artículo. Tali falleció este año, y será muy extrañado

por el equipo.

SOBRE YASAMAN KAZEMI

Yasaman Kazemi

es líder en estrategia de cadena de suministro en Esri. Ella ha trabajado en la

industria de bienes de consumo como especialista en análisis y optimización de

la cadena de suministro, y tiene un Ph.D. En transporte y logística con

especialidad en sistemas de cadena de suministro. Yasaman también tiene una

maestría en ingeniería y gestión industrial.

Comentarios

Publicar un comentario